АСР3

Пример расчета экономической эффективности для итальянской камеры на 150 куб. м.

Обоснование возможности уменьшения времени работы вентиляторов без негативного влияния на качество высушенного пиломатериала.

Основная физическая задача вентиляторов в сушильной камере заключается в переносе тепловой энергии от более нагретого калорифера к менее нагретому штабелю при помощи агента сушки - воздуха. Наиболее востребована функция вентиляторов в период прогрева камеры и при поднятии температуры штабеля после очередного снижения температуры и выброса избытка влаги. Т.к. в нашей технологии применяется осциллирующий температурный режим (плавный нагрев штабеля и последующее охлаждение на 10-15°С), то в периоды снижения температуры штабеля и при выбросе влаги, вентиляторам достаточно включаться лиши изредка для выравнивания параметров агента сушки по всему объему камеры.

Как оказалось, общее время простоя вентиляторов составляет от 40 до 70% от общего времени сушки. Это значение существенно зависит от установленного технологом баланса качество/скорость сушки и конструкции сушильной камеры, а именно от реализации системы выброса избытка влаги с помощью управляемых воздушных заслонок. Причем, чем больше баланс сдвинут в сторону увеличения качества сушки, тем выше будет итоговая экономия.

Ниже приведена таблица расчета ориентировочного годового экономического эффекта для сушильной камеры Incoplan CM3000 на 150 куб. м. с осевыми вентиляторами мощностью 4 кВт в количестве 8 шт.

Основная физическая задача вентиляторов в сушильной камере заключается в переносе тепловой энергии от более нагретого калорифера к менее нагретому штабелю при помощи агента сушки - воздуха. Наиболее востребована функция вентиляторов в период прогрева камеры и при поднятии температуры штабеля после очередного снижения температуры и выброса избытка влаги. Т.к. в нашей технологии применяется осциллирующий температурный режим (плавный нагрев штабеля и последующее охлаждение на 10-15°С), то в периоды снижения температуры штабеля и при выбросе влаги, вентиляторам достаточно включаться лиши изредка для выравнивания параметров агента сушки по всему объему камеры.

Как оказалось, общее время простоя вентиляторов составляет от 40 до 70% от общего времени сушки. Это значение существенно зависит от установленного технологом баланса качество/скорость сушки и конструкции сушильной камеры, а именно от реализации системы выброса избытка влаги с помощью управляемых воздушных заслонок. Причем, чем больше баланс сдвинут в сторону увеличения качества сушки, тем выше будет итоговая экономия.

Ниже приведена таблица расчета ориентировочного годового экономического эффекта для сушильной камеры Incoplan CM3000 на 150 куб. м. с осевыми вентиляторами мощностью 4 кВт в количестве 8 шт.

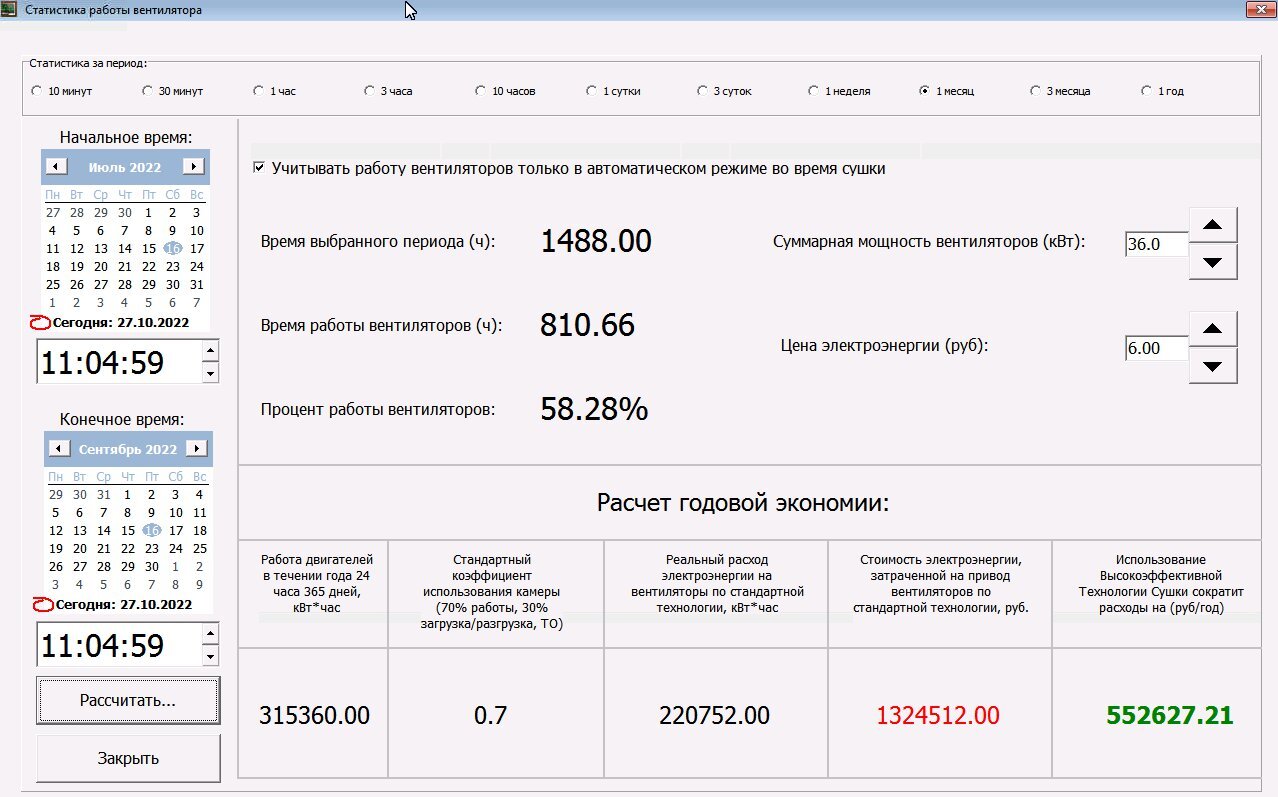

В контроллере АРС-3 реализован модуль учета времени работы вентиляторов. На каждой камере есть возможность оценить эту информацию, а также увидеть годовой экономический эффект в денежном выражении.

На изображении ниже приведен скриншот статистики работы вентиляторов на реально работающем контроллере АРС-3 на сушильной камере предприятия «УЛК» в Архангельской области. Для них приоритет отдан максимальной скорости сушки. Как видно из данных камеры, вентиляторы в среднем за 2 месяца работали 58,28% времени, т.е. экономия составляет 41,72% (автоматика умеет учитывать в расчете время простоя камеры на загрузку/разгрузку и техобслуживание). В денежном выражении предприятие сэкономит только на одной этой камере около 550 тыс. руб. в год.

На изображении ниже приведен скриншот статистики работы вентиляторов на реально работающем контроллере АРС-3 на сушильной камере предприятия «УЛК» в Архангельской области. Для них приоритет отдан максимальной скорости сушки. Как видно из данных камеры, вентиляторы в среднем за 2 месяца работали 58,28% времени, т.е. экономия составляет 41,72% (автоматика умеет учитывать в расчете время простоя камеры на загрузку/разгрузку и техобслуживание). В денежном выражении предприятие сэкономит только на одной этой камере около 550 тыс. руб. в год.

Рис. 1. Статистика работы вентиляторов на контроллере АРС-3 («УЛК», Архангельская обл.)

Для проверки экономии и подтверждения преимуществ нашей технологии, на эту камеру и на аналогичную камеру с заводской автоматикой были установлены счетчики электрический энергии. Камеры загружались одинаковым по толщине и исходной влажности пиломатериалом. В итоге была проведена серия опытных сушек и подтвержден экономический эффект от внедрения нашей технологии.